本文目录导读:

30年前凸轮轴加工设备和凸轮轴的加工工艺过程已经相当成熟,但具体细节可能因技术进步和设备更新换代而有所不同,以下是当时的典型设备和工艺过程概述:

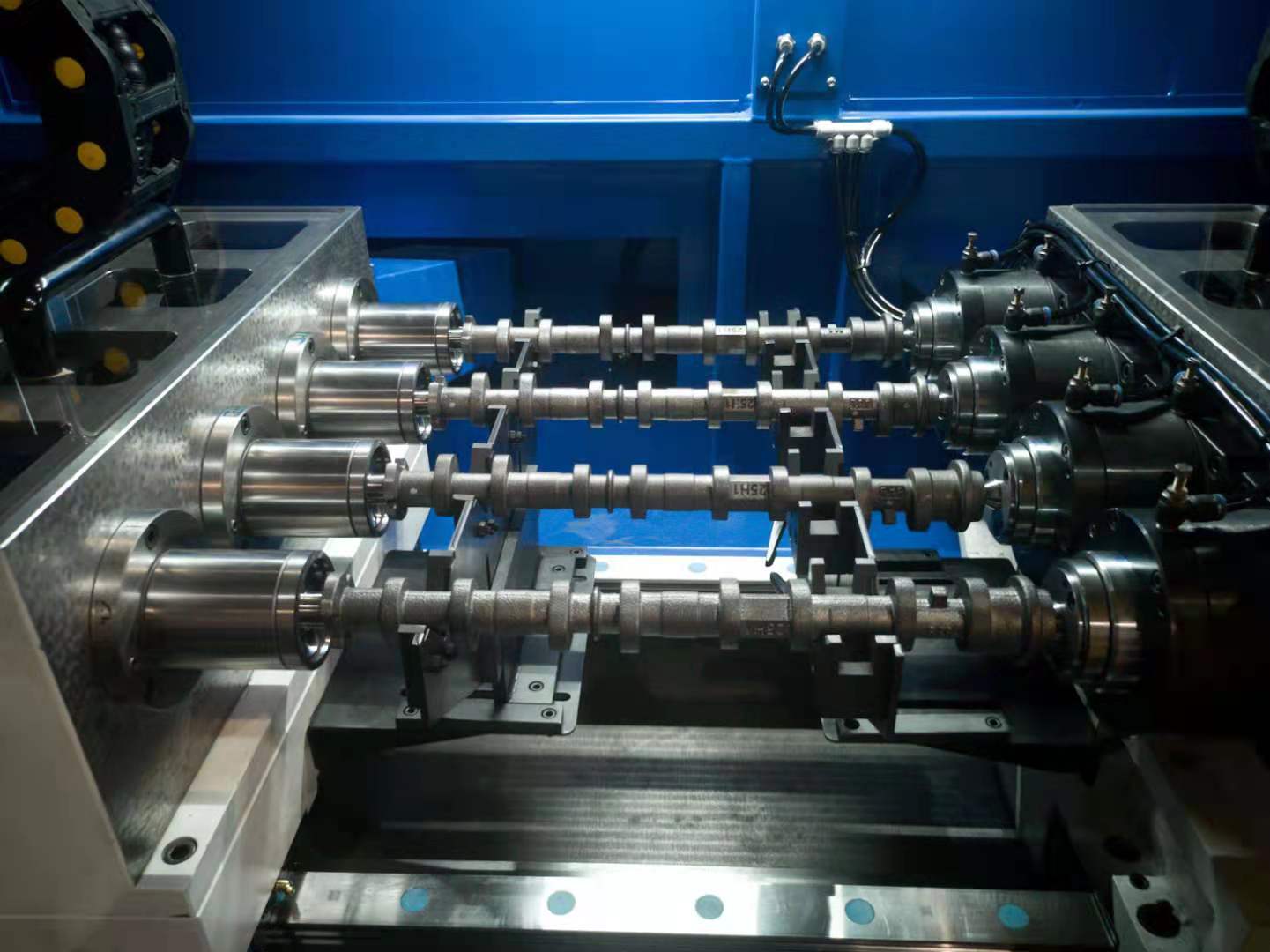

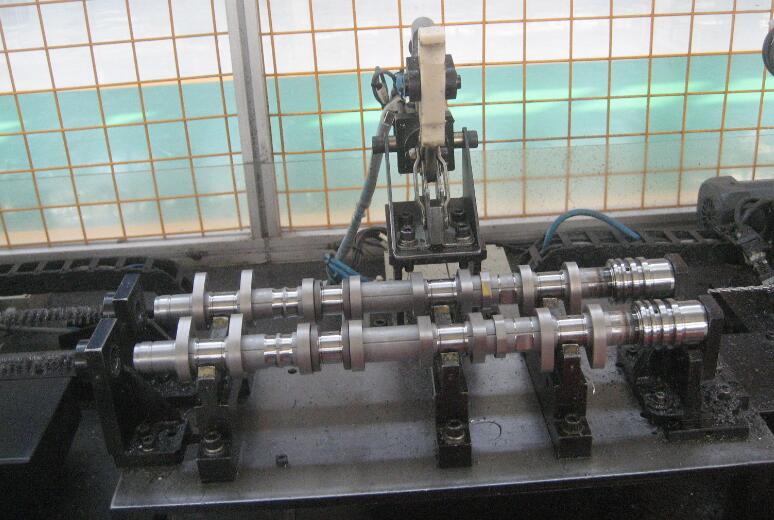

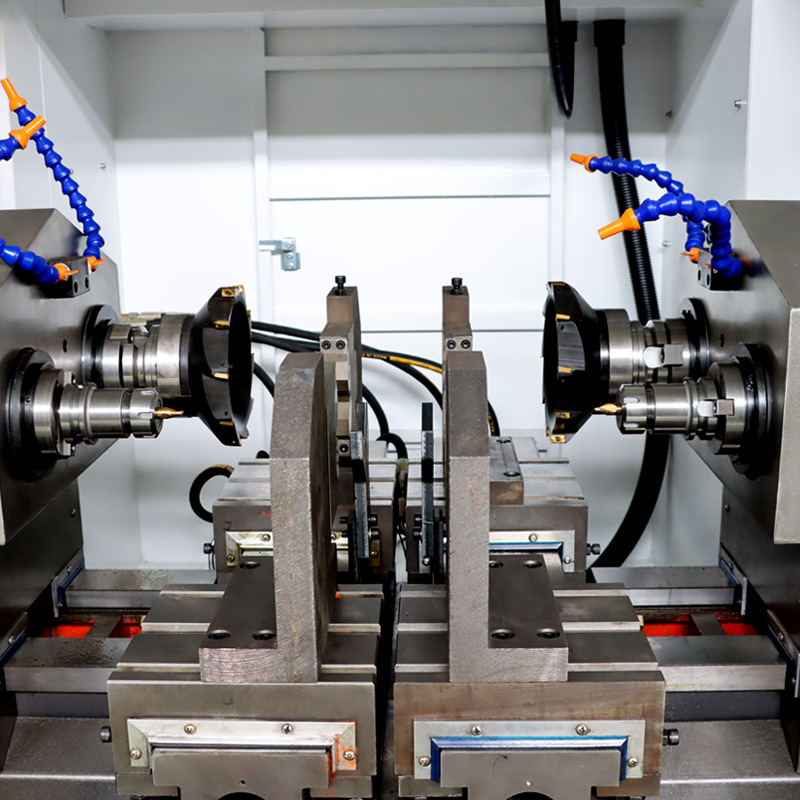

凸轮轴加工设备

1、数控车床:用于凸轮轴的基本切削和成型。

2、凸轮轴磨床:专门用于对凸轮轴进行高精度的磨削加工。

3、凸轮轴加工专用机床:用于特定的加工操作,如凸轮轮廓的精细加工。

4、热处理设备:进行淬火、回火等热处理工艺,提高凸轮轴的机械性能。

凸轮轴加工工艺过程

1、原料准备:选择高质量的钢材,进行切割和预处理,为后续的加工做好准备。

2、热处理:进行预备热处理,如退火、正火等,以改善钢材的组织结构。

3、粗加工:在数控车床或专用机床上进行凸轮轴的基本形状和轮廓的切削。

4、半精加工:对凸轮轴进行进一步的精细切削,达到接近最终形状。

5、精磨:在凸轮轴磨床上进行高精度的磨削,确保凸轮的形状和尺寸精度。

6、超精加工:进行细微的修整和调整,以达到最终的产品要求。

7、检测与测试:使用各种检测设备和仪器,对凸轮轴的尺寸、形状和性能进行测试,确保产品质量。

8、清洗与包装:对加工完成的凸轮轴进行清洗,然后进行包装,准备出货。

随着技术的发展,凸轮轴加工设备和工艺过程可能已经有了很大的改进和优化,建议查阅最新的专业资料或联系相关的制造厂商,以获取更详细和准确的信息。

TIME

TIME